很多客户买 HTF 消防排烟风机,第一眼看的是外观:筒体厚不厚?电机大不大?

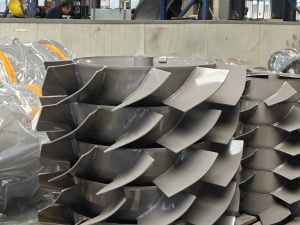

但我们去工厂验货,真正先看的永远是风机的“心脏”——叶轮。因为叶轮的结构和工艺,决定了风量、风压、噪音,也决定了这台风机在管网阻力上来之后能不能稳住。

叶片型线怎么做、气流怎么走、叶轮骨架怎么稳,今天给大家说明白。

一、为什么要“后倾机翼斜切形”?解决风量、风压和噪音的平衡

1)机翼形:不是薄铁皮,是讲空气动力学的“翼型”

普通轴流叶片很多就是薄板扭一下,气流一上来容易产生分离和涡流,效率和噪音都不占优势。

**机翼形(Airfoil)**的叶片截面更像飞机机翼:前缘圆钝、后缘收尖,气流更贴合、涡流更少。

实际表现往往就是:

同等工况下效率更高

噪音更容易压住

管道阻力变大时更不容易“掉风量”

2)后倾:让功率曲线更友好,工况波动也更稳

消防排烟系统的阻力不是一成不变的:阀门开度、管路长度、弯头数量都会变。

后倾叶片的好处之一是:相对更不容易出现功率飙升的过载趋势,对电机匹配更友好,运行也更踏实。

3)斜切:混流的灵魂,风不是“直着走”

混流风机之所以叫混流,就是它让气流既不是纯轴向,也不是纯径向,而是沿着一定角度斜向加速。

通俗点说:它想达到的效果是——

比轴流:更能顶住管道阻力,静压更像样

比离心:更适合管道直连、结构紧凑、流量更大

这也是为什么同样看“风量”,混流在工程里更好用——尤其是管网长、阻力大、要求稳定的场景。

二、“锥弧形前盘 + 平板后盘”:两块盘子,分别在做两件大事

参数里说“叶片焊接于锥弧形前盘与平板后盘之间”,其实是在讲叶轮的骨架结构:叶片被夹在两块盘之间,形成一个整体。

锥弧形前盘:入口导流更顺,损失更小

进风侧做成锥弧形,不是为了好看,而是为了让入口气流更平滑地进入叶轮通道。

气流顺了,入口乱流少了,叶轮效率就更容易出来,噪音也更容易控制。

平板后盘:刚性底盘,稳住高速旋转的形变

靠近轮毂的一侧用厚实平板后盘,重点是结构支撑与稳定。

混流叶轮转速上来后,如果后盘刚性不足,容易出现变形、抖动、动平衡偏移,最后表现就是:噪音变大、振动变大、轴承寿命打折。

三、为什么很多风机“参数写得像”,但实际一用就差?差在叶片型线与一致性

很多客户吃亏不是吃在“名义参数”,而是吃在叶片做工的细节上。你现场看到的常见情况是:

叶片外形看着差不多,但每片角度/弧度不一致

叶片表面粗糙、边缘毛刺明显,气流通过就更容易扰动

叶根过渡不顺,导致局部应力集中、运行久了噪音和振动上来

所以我一直说:叶轮不是看“有没有”,而是看“像不像一套东西做出来的”——一致性越高,性能越稳。

四、现场怎么快速判断叶轮是不是“正经货”?四步就够

风机进场,你不需要拆机,拿手电照进去就能看出大概:

看叶片截面:有没有明显的翼型厚度与过渡?还是薄板随便折一下?

看叶根过渡:叶片根部过渡是否顺滑,有没有明显硬折线、压痕?

看一致性:12 片叶片间距、角度、弧度是否统一,有没有“某一片特别别扭”?

看细节收口:叶片边缘是否规整、无明显毛刺、无明显局部变形

这四点做完,一般能把“看着像混流,其实是凑的”筛掉大半。

五、叶轮工艺里真正容易被忽略的一点:叶片“压弯”到底是怎么做的?

很多人以为叶片弧度是“随便压一下就行”。但叶片弧度、扭角和翼型过渡,决定了气流是否贴合,也决定了每一片叶片在同样转速下能不能输出一致的压力与流量。

常见低配做法:用卷筒的闸机随便压弯一下

有的厂家为了省成本,叶片弧度就靠卷风机筒的设备“闸压弯一下”,大概有个弧就算完事。

问题在于:

弧度和扭角难以稳定控制

每批、甚至每片叶片的一致性都差

叶片局部容易出现压痕、硬折线,气流更容易产生扰动

这种叶轮,可能空载看不出差别,但一旦上管网阻力、或者运行时间一长,性能波动和噪音/振动问题就容易暴露。

我们上虞风机的做法:每款风叶都有模具,按型线成型

上虞风机在叶轮叶片这块更看重“一致性”和“型线控制”。简单说就是:

每个型号的风叶都有对应模具

叶片的弧度、扭角、过渡线靠模具保证

做出来的叶片批次一致性更高,装到叶轮上更容易做到稳定的气动输出

一句话:同样叫“压弯”,闸机随便压和模具成型,出来的不是同一种叶片。而叶片不是装饰件,它是决定风机性能上限的关键件。